Produkcja to serce każdej drukarni. Tutaj powstają książki, ulotki, opakowania, etykiety. To miejsce nasycone technologią i branżowym żargonem, miejsce gdzie pracuje największa liczba pracowników każdego zakładu.

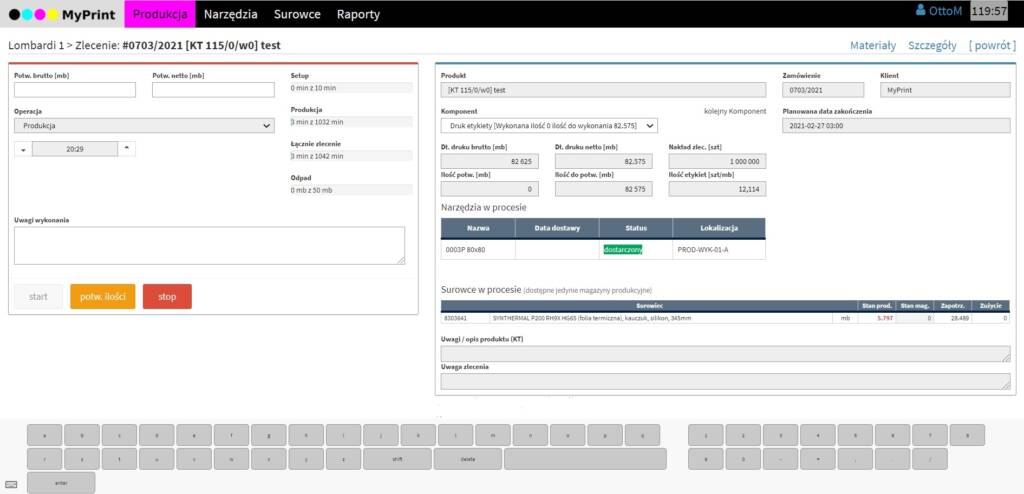

Za pomocą systemu MyPrint dostarczamy operatorom maszyn wszystkie informacje, które potrzebują do wykonywania produkcji z możliwie dużą wydajnością, przy zachowaniu wymaganej jakości.

Dlatego, oprócz tradycyjnego interfejsu MyPrint zdecydowaliśmy się przygotować oddzielny moduł produkcyjny, mocno uproszczony wizualnie tak, aby pracownicy otrzymali informacje w czytelny i zrozumiały sposób.

fot. Screen modułu produkcji, systemu MyPrint

Układ graficzny został zaprojektowany pod ekrany dotykowe: duże ikony do obsługi dotykowej, przejrzyste informacje i proste komunikaty, aby nie pogubiły się w nim osoby rzadziej korzystające z komputera. Logowanie do takich terminali produkcyjnych odbywa się za pomocą karty zbliżeniowej.

Pierwszym etapem produkcyjnym jest uruchomienie zlecenia.

Zlecenia produkcyjne tworzone są do zamówień klientów. Zamówienie jest dla konkretnego produktu, do którego powstała już Karta Technologiczna z wszystkimi parametrami. Oczywiście na tym etapie możemy to jeszcze zweryfikować i uzupełnić brakujące dane.

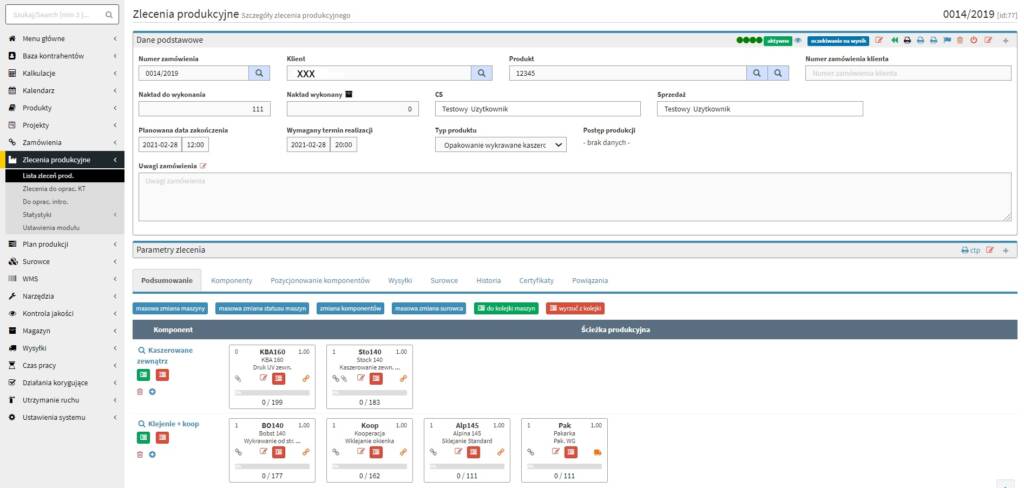

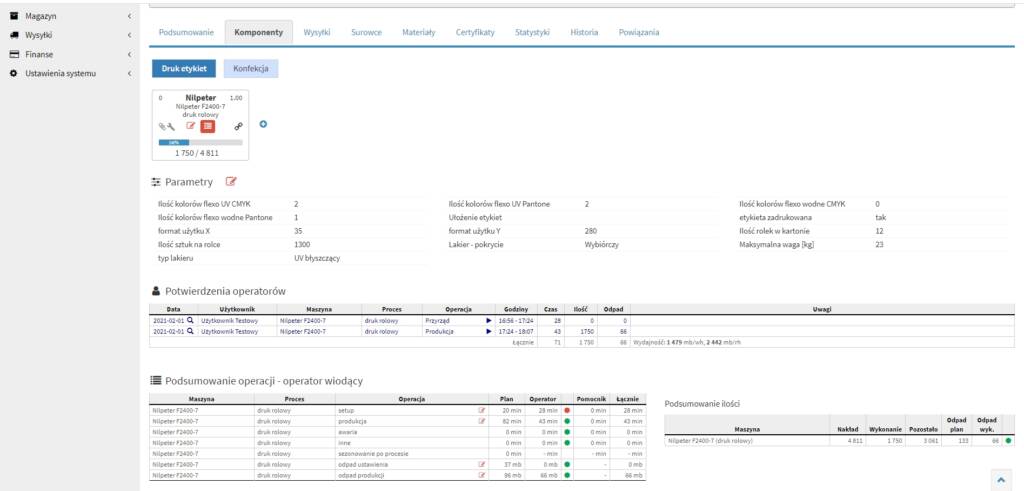

fot. Screen Zlecenia produkcji, systemu MyPrint.pl

Tworzona jest ścieżka produkcyjna z wszystkimi procesami produkcyjnymi. System określa wymagane czasy na maszynach, uwzględniając wydajności maszyn oraz utworzone reguły wydajnościowe. Przykładem reguły będzie np. wydłużenie czasu przygotowania maszyny drukującej przy większej ilości dodatkowych kolorów. W procesach, gdzie wymagane są konkretne surowce i materiały, tworzone jest zapotrzebowanie, z uwzględnieniem wymaganych naddatków i przesyłane do modułu surowcowego.

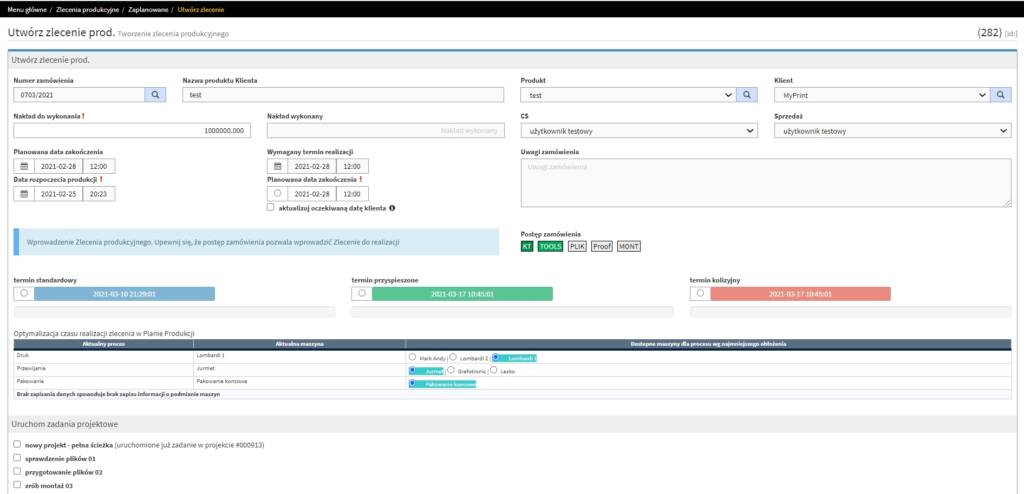

fot. Screen Planu produkcji, systemu MyPrint

Utworzone procesy zlecenia zostają zaplanowane na planach produkcji poszczególnych maszyn i zlecenie jest gotowe do realizacji. Zamówienie możemy wydrukować, chociaż jesteśmy zwolennikami idei „biura bez papieru”. Nie ma potrzeby drukować danych zlecenia, skoro wszystkie informacje są dostępne bezpośrednio na terminalach produkcyjnych przy maszynach.

Ciekawostka!

Silnik planowania systemu MyPrint, sugeruje planowane terminy zlecenia produkcyjnego. Sprawdzany jest grafik maszyn, planowana wydajności dla poszczególnych etapów produkcji z uwzględnieniem naddatków na kolejne procesy, wymagane przerwy technologiczne, dostępność surowców oraz narzędzi.

fot. Screen Planowania czasu produkcji, systemu MyPrint

Realizacja zlecenia na produkcji

Pracownicy produkcyjni widzą kolejkę prac do wykonania dla swojej maszyny w module produkcyjnym. Realizując wykonanie zlecenia, potwierdzają wykonanie poszczególnych operacji na maszynie. Oprócz ogólnych operacji typu przyrząd lub produkcja możemy zdefiniować dodatkowe operacje dla konkretnej maszyny, np. mycie zespołów drukujących. Pracownicy zaznaczają także przerwy, awarie oraz inne zdarzenia. W podobny sposób raportujemy operacje ręczne, kontrolę jakości, pakowanie. Operatorzy mogą mieć podgląd pod historię wcześniejszych operacji, widzą ile jest dostępne do produkcji z poprzedniej maszyny.

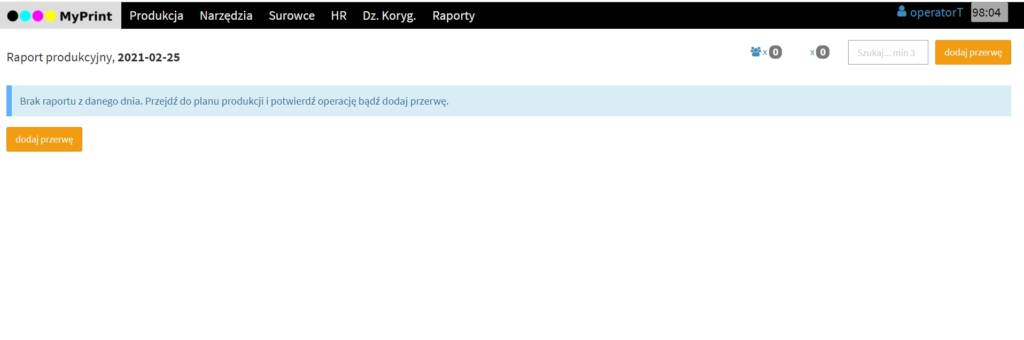

fot. Screen Potwierdzenia operatora produkcji, systemu MyPrint

Każda operacja potwierdzona przez operatora zmienia stan maszyny, co możemy obserwować w czasie rzeczywistym w systemie. Dla osób zarządzających produkcją przygotowane są specjalne ekrany z aktualną sytuacją na maszynie, postępem realizacji zlecenia, wyświetleniem operatorów aktualnie obsługujących maszynę. Dzięki temu możemy aktywnie kontrolować przebieg realizacji produkcji.

Z poziomu ekranu produkcyjnego możliwe jest także potwierdzanie zużycia surowców. Możemy nawet skanować etykiety w celu potwierdzenia zużycia konkretnej partii materiału. Ta operacja może być wykonywana także przez magazyn.

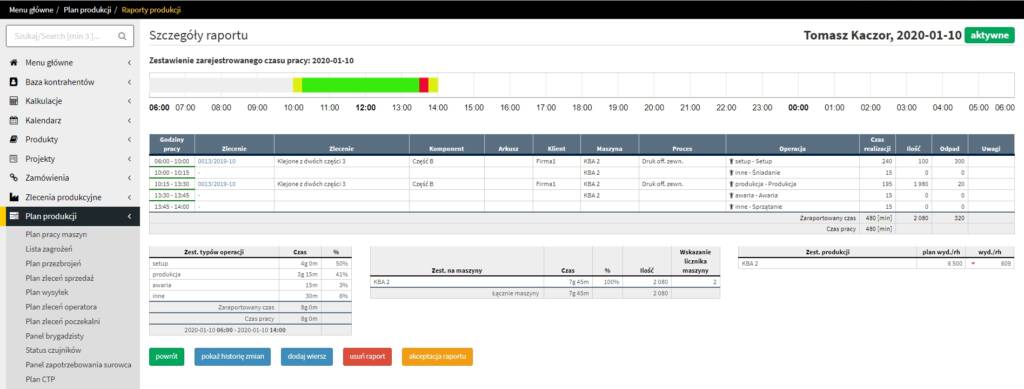

fot. Screen Raport produkcyjny, systemu MyPrint

Z poszczególnych potwierdzeń operatorów tworzone są raporty dzienne pracowników zestawiające wykonane ilości, zaraportowane odpady, wydajności dla wykonanych operacji.

Rekomendujemy ustawienie terminali produkcyjnych przy głównym maszynach oraz w miejscu np. prac ręcznych, gdzie kilku pracowników może pracować na jednej stacji.

Zakończenie produkcji

Ostatnia maszyna produkcyjna w zleceniu raportuje wyrób gotowy, który zostaje przyjęty do magazynu i oczekiwać będzie na wysyłkę. W wykonanym zleceniu mamy zaraportowane wszystkie operacje produkcyjne:

- czasy poszczególnych operacji, z informacją o dacie ich wykonania, operatorze (bądź grupie pracowników, gdy na maszynie pracuje kilka osób),

- zarejestrowane zużycie surowców oraz odpadów,

- informacje o używanych narzędziach (wykrojniki, polimery itp.), w historii narzędzi także zapisze się fakt, że były wykorzystane w danym zleceniu.

fot. Screen Zakończenia produkcji, systemu MyPrint

Dzisiaj, aby sprostać potrzebie redukcji kosztów i zminimalizować czas wprowadzenia na rynek produktów, należy położyć zdecydowany nacisk na kontrolę działań w hali produkcyjnej.

Dobrze zorganizowany proces produkcyjny, prowadzący do eliminacji „wąskich gardeł” i marnotrawstwa. Wymaga większego oparcia się na elastycznym i przyjaznym dla użytkownika systemie planowania i kontroli produkcji.

Bez dokładnych danych z produkcji nie wiemy co poprawić!